A Di Kimi Uniformes nasceu em 1992, no varejo de moda, e evoluiu para uniformes profissionais (hospitalar, alfaiataria, blazer, calça, colete).

Mesmo com experiência e qualidade reconhecidas, a empresa esbarrava em limites de produtividade e previsibilidade por manter processos fortemente manuais.

“Era muito retrabalho, muitos pedidos e pouca produção por dia. A gente se cansava e não via evolução.”

— Andrielle, modelista.

O problema de produzir os enfestos manualmente

-

Manual é lento e impreciso: cada alteração vira novo retrabalho; moldes físicos se desgastam e resultam em variações de medidas;

-

Corte não anda: peças paradas na mesa, pedidos perdidos e hora extra viram rotina na confecção;

-

Sem previsibilidade de tecido: compra matéria-prima no “achismo” e tecido parado no estoque;

-

Resistência natural à mudança: equipe antiga, receio do digital, medo do “desaprender”.

“De início houve resistência. Uma empresa de 30 anos tem ‘jeitos’ consolidados. Mas problemas e soluções vieram juntos e a produtividade falou mais alto.” — Renata, sócia proprietária.

Mesa de Corte | Fonte: Banco de Imagens Molde.me

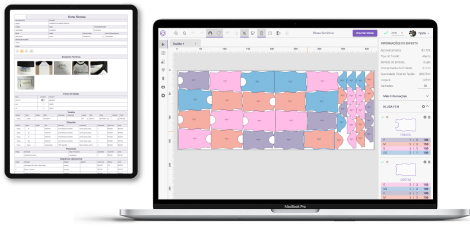

A solução: Molde.me para Modelagem Digital e Encaixe Automático

A Di Kimi decidiu digitalizar a modelagem e organizar o corte com a Molde.me. O projeto não foi só software, foi a combinação de suporte, mentoria e implantação prática.

Pilares da implantação

-

-

Modelagem Digital e Digitalização de Moldes: organização do acervo, pilotos e ajustes ágeis;

-

Gradação em poucos cliques: o que levava até 2 horas no manual passou para até 10 minutos;

-

Planejamento de Corte: mesa, camadas de tecido e grade definidos pelo sistema, trazendo uma execução fluída para a fábrica;

-

Previsão de Consumo por Peça: dados para comprar certo e cortar melhor (menos desperdício) através do Relatório da Ordem de Corte.

-

Mentoria e Suporte: acompanhamento próximo, adaptação à realidade e rotina da empresa.

-

“Não é só um sistema de risco, é um sistema para a empresa. A mentoria e o suporte da Molde.me fizeram diferença.” — Andrielle, modelista.

Resultados em números após implantar a Molde.me

-

Produção diária: de 150–200 para 400–500 peças/dia (varia conforme demanda).

-

Tempo e retrabalho: pilotos e ajustes muito mais rápidos, gradação deixou de ser um gargalo.

-

Corte organizado: menos peças paradas, fluxo claro do que corta hoje e o que segue para os próximos setores.

-

Consumo de tecido: queda expressiva por peça e pedido final mais preciso.

-

Adoção do time: depois da curva de aprendizado, a preferência virou “cortar e plotar”, trazendo um padrão novo e consolidado.

“Antes ficava muita peça parada no corte, pedidos perdidos. Hoje mensuramos o que será cortado no dia e o processo anda.” — Renata, sócia proprietária.

O que fez a diferença (lições práticas para qualquer confecção)

-

Comece pela dor que mais sangra: na Di Kimi, era corte parado e consumo sem previsibilidade.

-

Padronize primeiro, escale depois: a tabela de medidas e a gradação eliminaram variações; padronização gera velocidade.

-

Traga o time para o jogo: reconhecer a resistência e oferecer mentoria e suporte acelera a adoção.

-

Dados > opinião: consumo por peça e aproveitamento com relatórios substituem “achismo” e viram decisões de compra.

-

Itere rápido: pilotos, ajustes e ordens de corte em ciclos curtos criam confiança e resultado visível em semanas.

Toda transformação mexe com hábitos. O segredo é comunicar ganhos individuais (menos esforço físico, menos tesoura e papel, menos horas noturnas) e ganhos do negócio (mais produção, pedidos no prazo, margem protegida). Ao ver o resultado no dia seguinte, a equipe vira defensora do processo novo.

“Mesmo sem estar 100% no digital, a agilidade já apareceu. Os números são outros e a empresa cresceu.”

— Renata, sócia proprietária.

A história da Di Kimi comprova: organização do corte + modelagem digital + dados de consumo viram escala real, 400–500 peças/dia com a mesma equipe, menos retrabalho e mais margem.

Se você sente que sua confecção “trabalha muito e avança pouco”, é hora de dar o próximo passo.

Experimente a Molde.me e veja o impacto na prática.

Faça o teste grátis!